お客さまにずっと「愛される」商品を作るために、タカラスタンダードでは品質にこだわっています。だからこそ、人の作業を大切にしています。きちんと目で見て、手で触れて、品質を確かめています。

各工程での作業は、リレーのバトンを渡すような感覚で、人から人へと引き継がれていき、商品が出来上がります。多くの人の手を通して、商品が出来上がるからこそ、高い品質を維持できます。

また、ホーローは一種の生き物のようなもの。温度や湿度などのその日の環境によって、加工条件を調整する必要があります。そのような日々の微妙な変化に対する細かな調整は、機械では難しく、人だからこそできることなのです。

「確かな品質の商品をお届けする。」

それが、お客さまにずっと愛される商品を作るうえで、欠かせないことだと考えています。

ホーローとは、金属とガラス質が結合した夢の素材。金属の強さとガラスの美しさなど、それぞれの長所を最大限に活かしたものです。ホーローは、鉄・アルミなどの金属の表面に、ガラス質の釉薬(ゆうやく)を吹き付け、高温で焼き付けて作られます。

タカラスタンダードが開発した「高品位ホーロー」は、

これらのポイントを高い技術力で兼ね備えた、今までにない独自素材です。

ホーロー製品が出来上がるまでの流れ.1

鋼板加工

鋼板を用途に合わせて加工します。加工した鋼板をロボットで溶接します。

“ タカラスタンダードの技術 ”

複雑な形状への加工作業は、経験を積んだ人が対応。ロボットでは難しい技術です。

ホーロー製品が出来上がるまでの流れ.2

前処理

鋼板とガラス質の釉薬との密着力を高めるために、「脱脂→酸洗→ニッケル処理→中和」といった流れで、加工した鋼板に前処理を施します。

【脱脂】

鉄板に付着している油分を除去します。

【酸洗】

硫酸に浸け、鋼板の表面を微細な凸凹状にします。これにより、ガラス質の釉薬との接触面積を増やし、鋼板と釉薬の密着度を高めます。

“ タカラスタンダードの技術 ”

鋼板は、専門メーカーと共同開発しています。凸凹が付きやすく、気泡が出にくいなど、釉薬(ゆうやく)との密着度が高い最適な鋼板を開発。この鋼板がホーローの品質を高めてくれます。

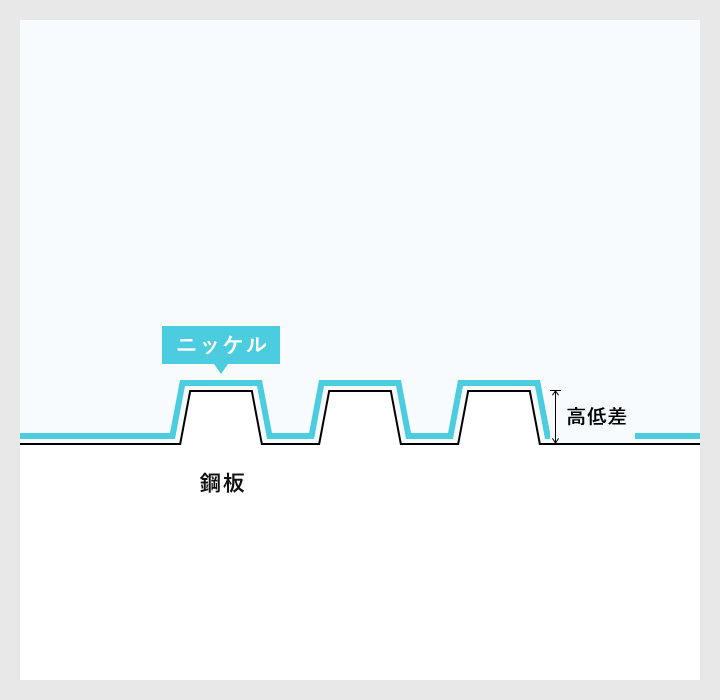

凸凹の高低差があるほど、釉薬が付着する面積が増えるので、鋼板と釉薬の密着力がアップします。

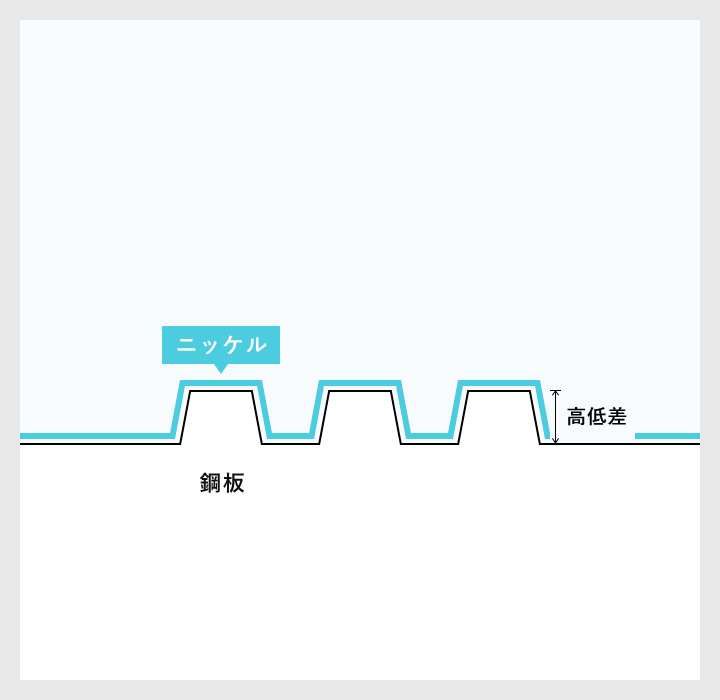

【ニッケル処理】

化学的に鋼板と釉薬の密着を高めるため、ニッケルを鋼板に付着させます。

【中和】

酸洗、ニッケル処理ともに、酸性の液体に浸けています。鉄は酸でサビるので、サビを防止するため、アルカリ性の液体に浸けて中和します。

“ タカラスタンダードの技術 ”

ニッケルの濃度、時間、温度は、タカラのノウハウが詰まった独自技術によるものです。

ホーロー製品が出来上がるまでの流れ.3

釉薬製造(ゆうやく)

【フリットの調合・混合】

釉薬は、ガラスの粉末に添加物を加えたうわ薬です。釉薬の原料(珪石・長石・ほう砂・ソーダ灰など)を適切な比率で調合・混合します。

“ タカラスタンダードの技術 ”

釉薬の原料の配合は、ホーローの品質を左右する重要な工程です。製品や用途に合わせて、仕様(性能・色・光沢・生産性など)を加味し、約600通りの独自配合を行っています。パステルカラーなどの明るい色のホーローは、ガラスの中に金属イオンを閉じ込めたり、結晶を出したりする事で着色するため、高度な技術力を必要とします。

【フリットの溶融】

混ぜ合わせた原料を1200~1300度で溶融します。溶融の方法には大きく2通りあり、大量生産向けのフリット製造に使用する「連続溶融炉」と、少量多品種のフリット製造に使用するバッチタイプの「るつぼ型の炉」があります。溶かした原料を急冷粉砕し、ガラス状になったものをフリットと称します。

【ミル引き】

フリットに、粘土・水・各種薬品などを加え、細かく砕いて泥状の釉薬にします。

ホーロー製品が出来上がるまでの流れ.4

施釉(せゆう)

前処理を施した鋼板に、釉薬をムラなく均一に吹き付けます。

その後、焼成前に水分を飛ばすため、充分に乾燥させます。濡れたまま炉に入ると、水分が蒸発する際に、ムラなく塗装した釉薬の皮膜を壊す可能性があるためです。

“ タカラスタンダードの技術 ”

ホーローの品質を左右する工程でもあるため、人の目できちんと確認し、ムラなく均一に釉薬を吹き付けます。そのために、独自技術を活かしています。

釉薬に高電圧をかけて電気的に付着させる「静電気塗装」、スプレーガンを用いる「スプレー方式」、釉薬の中に直接浸す「ディッピング」など、パーツの形状、大きさによって様々な方式を使い分けています。

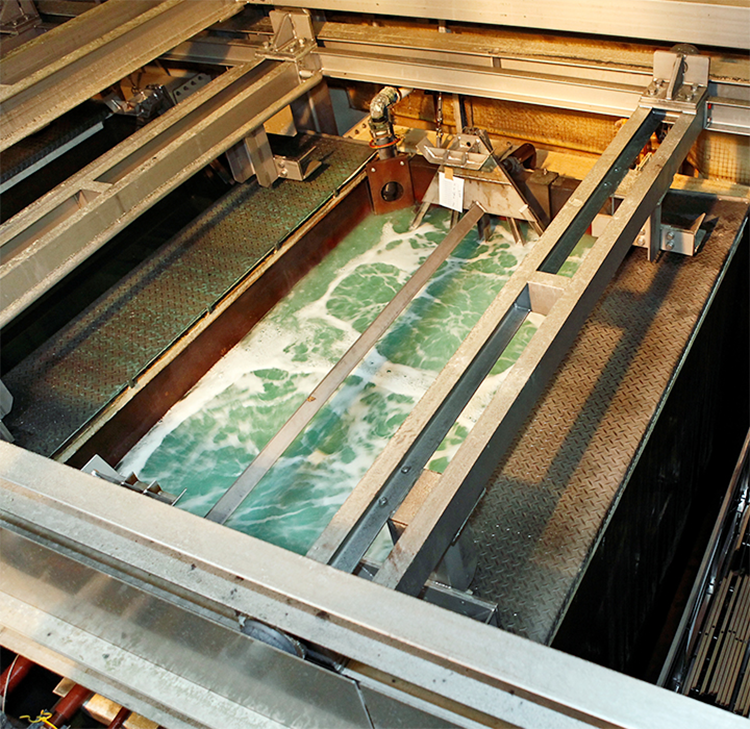

ホーロー製品が出来上がるまでの流れ.5

焼成

約850度の焼成炉で焼き付けていきます。ミル引きで細かく砕いたガラスを溶かし、ガラス内で結晶を成長させることで発色し、なめらかなガラス面をもったホーローを生み出します。

“ タカラスタンダードの技術 ”

色ごとに温度調整をするなど、焼成温度の徹底管理がなされています。

ホーロー製品が出来上がるまでの流れ.6

組付・検査

梱包・出荷

焼き上がった各パーツは、ホーローの膜厚チェック、色差計測など、厳格な検査をします。タカラスタンダードのホーローは様々な部材として使用するため、用途に合わせて、組付やカットをし、完成品を作ります。その後、検品・梱包を経て出荷されます。

“ タカラスタンダードの技術 ”

何名もの人の手が加わり製品が組付られていきます。手で触って、目で確認し、確かな品質で商品をお届けできるようにしています。

ホーロー製品が出来上がるまでの流れ.1鋼板加工

鋼板を用途に合わせて加工します。加工した鋼板をロボットで溶接します。

“ タカラスタンダードの技術 ”

複雑な形状への加工作業は、経験を積んだ人が対応。

ロボットでは難しい技術です。

ホーロー製品が出来上がるまでの流れ.2前処理

鋼板とガラス質の釉薬との密着力を高めるために、「脱脂→酸洗→ニッケル処理→中和」といった流れで、加工した鋼板に前処理を施します。

【脱脂】

鉄板に付着している油分を除去します。

【酸洗】

硫酸に浸け、鋼板の表面を微細な凸凹状にします。これにより、ガラス質の釉薬との接触面積を増やし、鋼板と釉薬の密着度を高めます。

“ タカラスタンダードの技術 ”

鋼板は、専門メーカーと共同開発しています。凸凹が付きやすく、気泡が出にくいなど、釉薬(ゆうやく)との密着度が高い最適な鋼板を開発。この鋼板がホーローの品質を高めてくれます。

凸凹の高低差があるほど、釉薬が付着する面積が増えるので、鋼板と釉薬の密着力がアップします。

【ニッケル処理】

化学的に鋼板と釉薬の密着を高めるため、ニッケルを鋼板に付着させます。

【中和】

酸洗、ニッケル処理ともに、酸性の液体に浸けています。鉄は酸でサビるので、サビを防止するため、アルカリ性の液体に浸けて中和します。

“ タカラスタンダードの技術 ”

ニッケルの濃度、時間、温度は、タカラのノウハウが詰まった独自技術によるものです。

ホーロー製品が出来上がるまでの流れ.3釉薬製造(ゆうやく)

【フリットの調合・混合】

釉薬は、ガラスの粉末に添加物を加えたうわ薬です。釉薬の原料(珪石・長石・ほう砂・ソーダ灰など)を適切な比率で調合・混合します。

“ タカラスタンダードの技術 ”

釉薬の原料の配合は、ホーローの品質を左右する重要な工程です。製品や用途に合わせて、仕様(性能・色・光沢・生産性など)を加味し、約600通りの独自配合を行っています。パステルカラーなどの明るい色のホーローは、ガラスの中に金属イオンを閉じ込めたり、結晶を出したりする事で着色するため、高度な技術力を必要とします。

【フリットの溶融】

混ぜ合わせた原料を1200~1300度で溶融します。溶融の方法には大きく2通りあり、大量生産向けのフリット製造に使用する「連続溶融炉」と、少量多品種のフリット製造に使用するバッチタイプの「るつぼ型の炉」があります。溶かした原料を急冷粉砕し、ガラス状になったものをフリットと称します。

【ミル引き】

フリットに、粘土・水・各種薬品などを加え、細かく砕いて泥状の釉薬にします。

ホーロー製品が出来上がるまでの流れ.4施釉(せゆう)

前処理を施した鋼板に、釉薬をムラなく均一に吹き付けます。

その後、焼成前に水分を飛ばすため、充分に乾燥させます。濡れたまま炉に入ると、水分が蒸発する際に、ムラなく塗装した釉薬の皮膜を壊す可能性があるためです。

“ タカラスタンダードの技術 ”

ホーローの品質を左右する工程でもあるため、人の目できちんと確認し、ムラなく均一に釉薬を吹き付けます。そのために、独自技術を活かしています。

釉薬に高電圧をかけて電気的に付着させる「静電気塗装」、スプレーガンを用いる「スプレー方式」、釉薬の中に直接浸す「ディッピング」など、パーツの形状、大きさによって様々な方式を使い分けています。

ホーロー製品が出来上がるまでの流れ.5焼成

約850度の焼成炉で焼き付けていきます。ミル引きで細かく砕いたガラスを溶かし、ガラス内で結晶を成長させることで発色し、なめらかなガラス面をもったホーローを生み出します。

“ タカラスタンダードの技術 ”

色ごとに温度調整をするなど、焼成温度の徹底管理がなされています。

ホーロー製品が出来上がるまでの流れ.6組付・検査 梱包・出荷

焼き上がった各パーツは、ホーローの膜厚チェック、色差計測など、厳格な検査をします。タカラスタンダードのホーローは様々な部材として使用するため、用途に合わせて、組付やカットをし、完成品を作ります。その後、検品・梱包を経て出荷されます。

“ タカラスタンダードの技術 ”

何名もの人の手が加わり製品が組付られていきます。手で触って、目で確認し、確かな品質で商品をお届けできるようにしています。

タカラスタンダードの高品位ホーローは、キッチンシリーズをはじめ、

レンジフードやキッチンパネル、洗面化粧台、システムバスの壁面パネル、

内装・外装材などに使われています。

ホーローは、清掃性に優れ、耐久性もあるため、キレイが長続きします。

このホーローの素材の魅力が、

ずっと 「愛される」 商品作りに欠かせないと考えています。

この製品を探しています

この製品を探しています